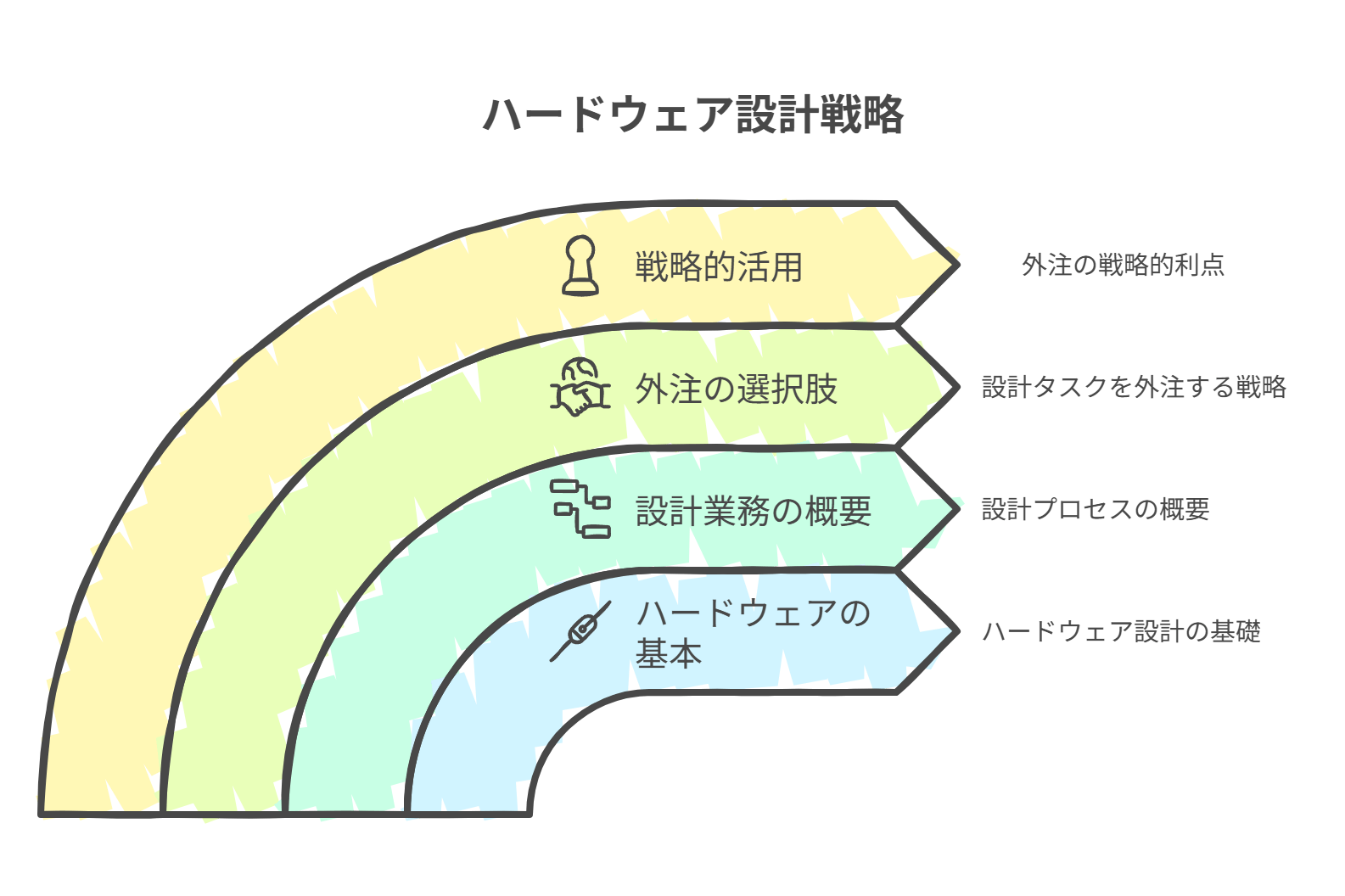

ハードウェア設計を外注するには?|戦略的活用のポイントと成功の秘訣

本記事では、ハードウェア設計の基本から、外注のメリット・リスク・成功のコツまでを、製造業の設計担当者の視点で詳しく解説します。

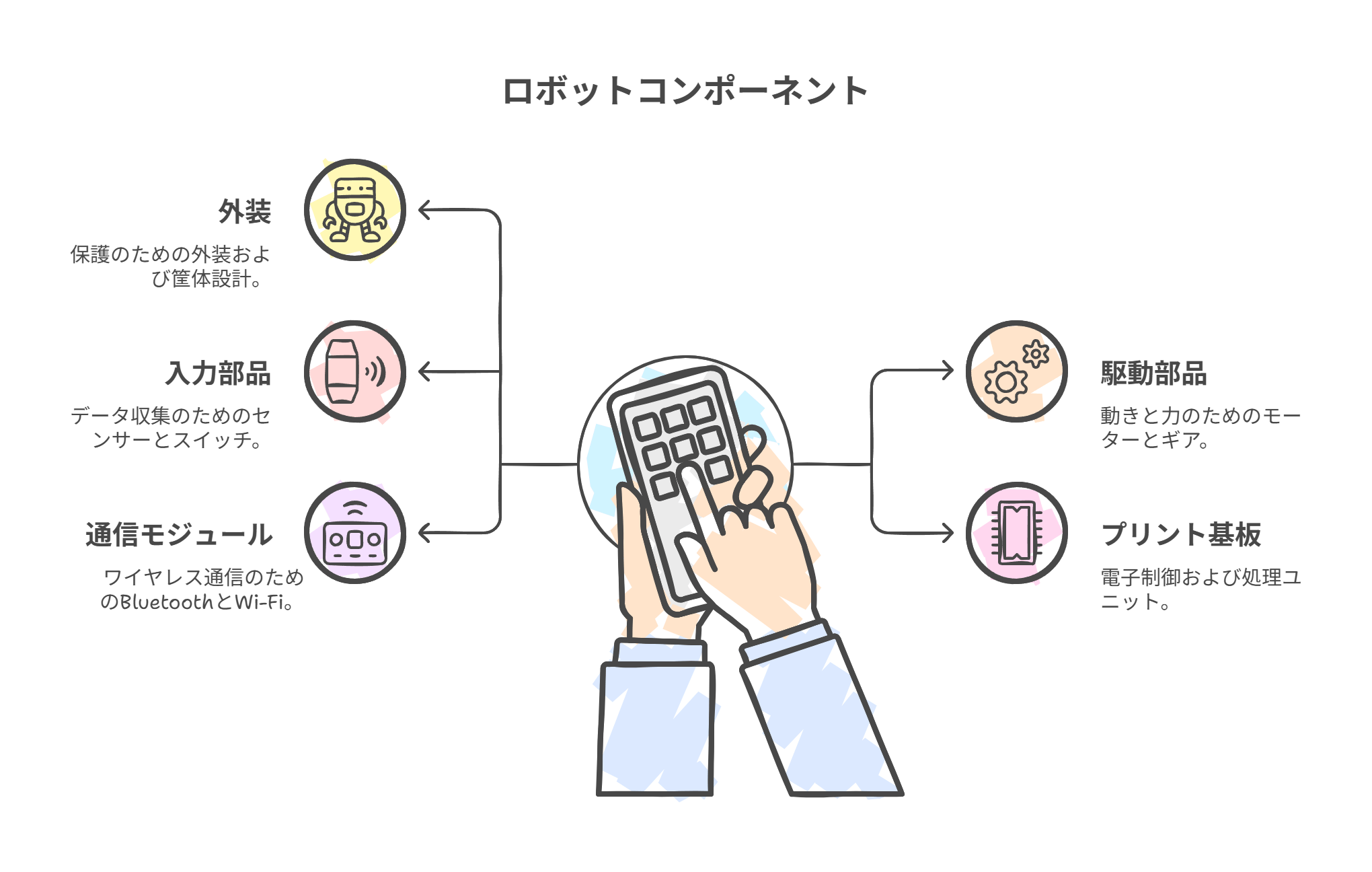

ハードウェアとは?設計の対象となる構成要素

ハードウェアとは、物理的な構造や部品の総称であり、電力の制御、モーション、センシングなど、製品の根幹を担う技術領域です。

代表的なハードウェア構成要素

・筐体設計(外装・構造)

・駆動部(モーター、ギアなど)

・入力部(センサ、スイッチ)

・電子制御(プリント基板、電源回路)

・通信モジュール(Bluetooth、Wi-Fi 等)

例えば、スマートフォンの場合、筐体・タッチパネル・基板・バッテリー・センサなども全てハードウェアに該当します。

なぜハードウェア設計を外注するのか?

製造業では、開発スピードと品質の両立が強く求められています。以下のような背景から、外注はもはや選択肢ではなく、有効な開発戦略の一部となっています。

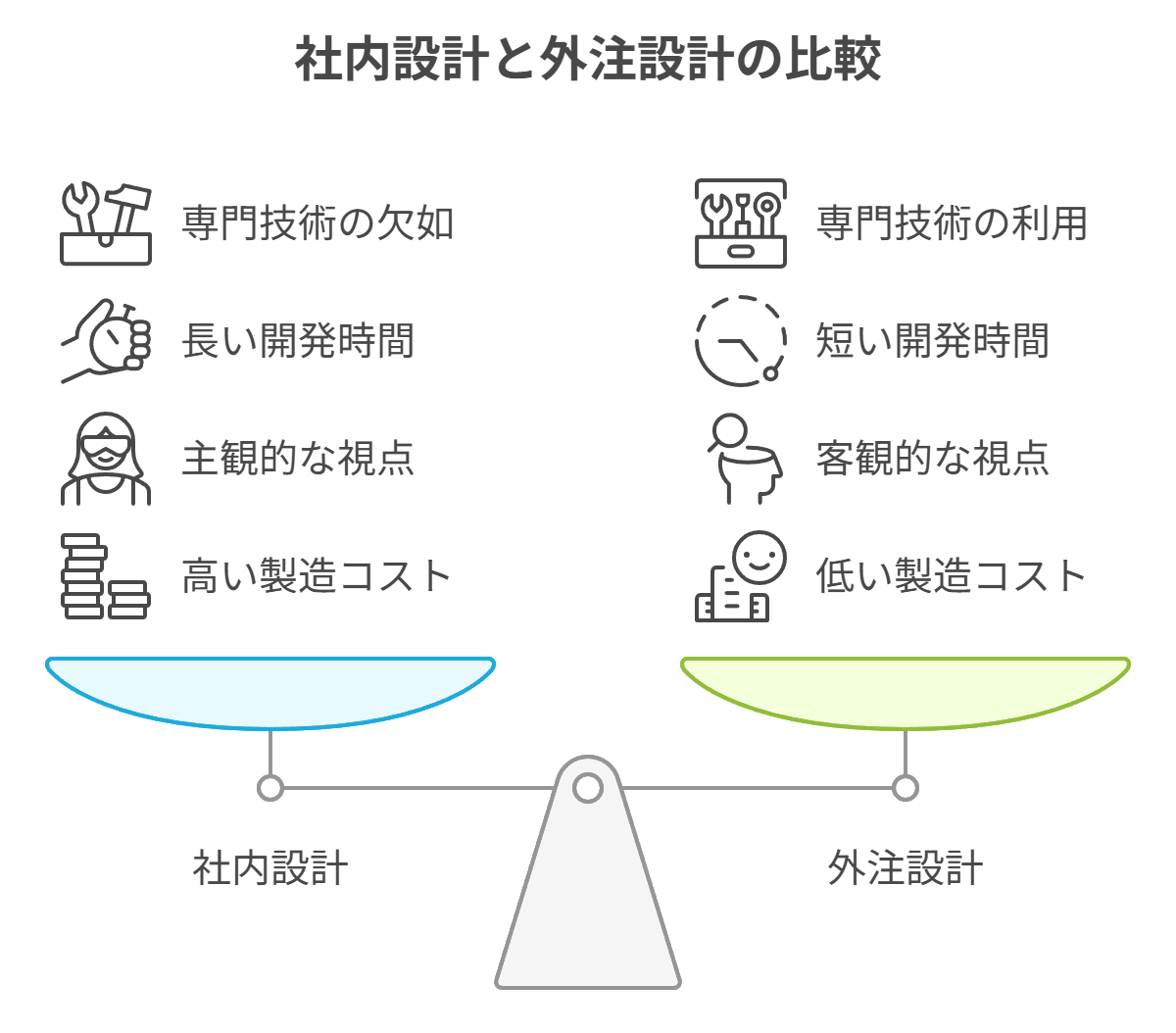

専門的な技術と設計ノウハウを活用できる

・製品の形状設計:外装、筐体、内部構造の設計(CADモデリング)

・強度設計:応力解析、荷重分散、変形・破損を防ぐ構造

・剛性と振動制御:機械の共振、たわみ、ゆれを最小限に抑える

・軽量化設計:機能を維持しながら材料や構造を見直す技術

社内リソース不足や人材課題の解決

・設計者の退職や人手不足への対応

・新規分野への進出時における知識・技術の補完

・開発案件が同時並行で進行していることによるリソース不足への対応

特に新規事業や短期プロジェクトでは、こうした理由が非常に多いです。

開発スピードの加速と競争力強化

・社内設計との分業・並列化で短納期対応が可能になる。

・試作や急な変更への柔軟な対応がしやすくなる。

・競合より早く市場に製品を投入できる。

外部設計会社と分業・並列化することで、納期の前倒しが可能になります。

客観的な視点と品質の担保

・外部のフィードバックにより設計ミスを回避できる。

・外注先のレビュー・フィードバックにより、品質が向上する。

・不具合を未然に防げる「実績に裏打ちされた設計」が得られる。

特にスタートアップや開発投資の回収が重要な局面では、リスク分散は重要です。

量産・製造を見据えた設計に強い

・DFM(Design for Manufacturing)や部品調達性を考慮した設計ができる。

・量産前提の実装・コスト制約を熟知している。

・試作から量産まで一貫して対応できる(メーカーと直結している場合)。

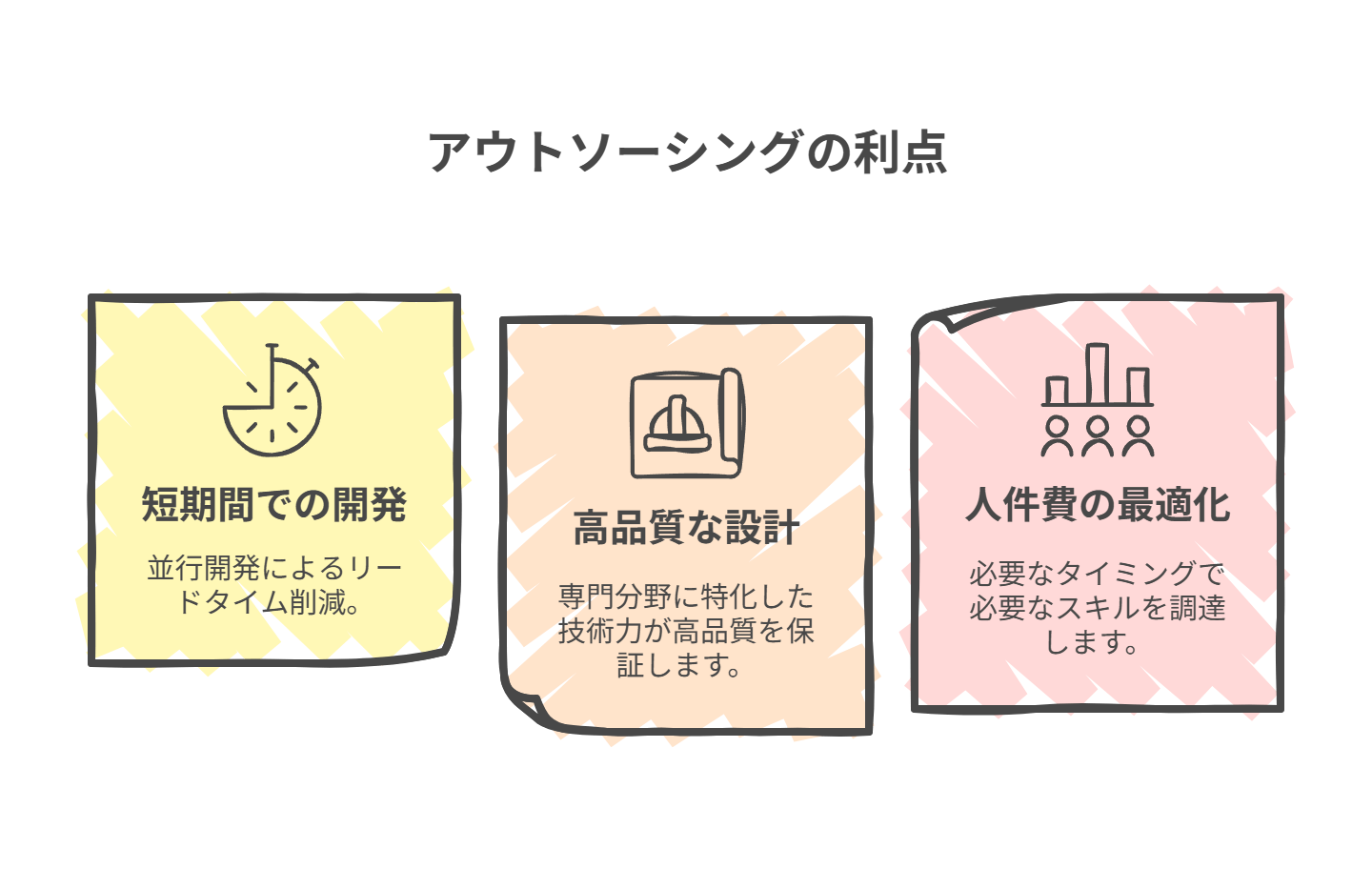

ハードウェア設計を外注するメリット

設計外注は、以下のような複合的なメリットを企業にもたらします。

・短期間での開発:並行開発によりリードタイムを短縮

・設計品質の向上:専門技術者による最適設計

・人件費の最適化:必要な時に必要なスキルを外部調達

外注で発生しやすいリスクとその対策

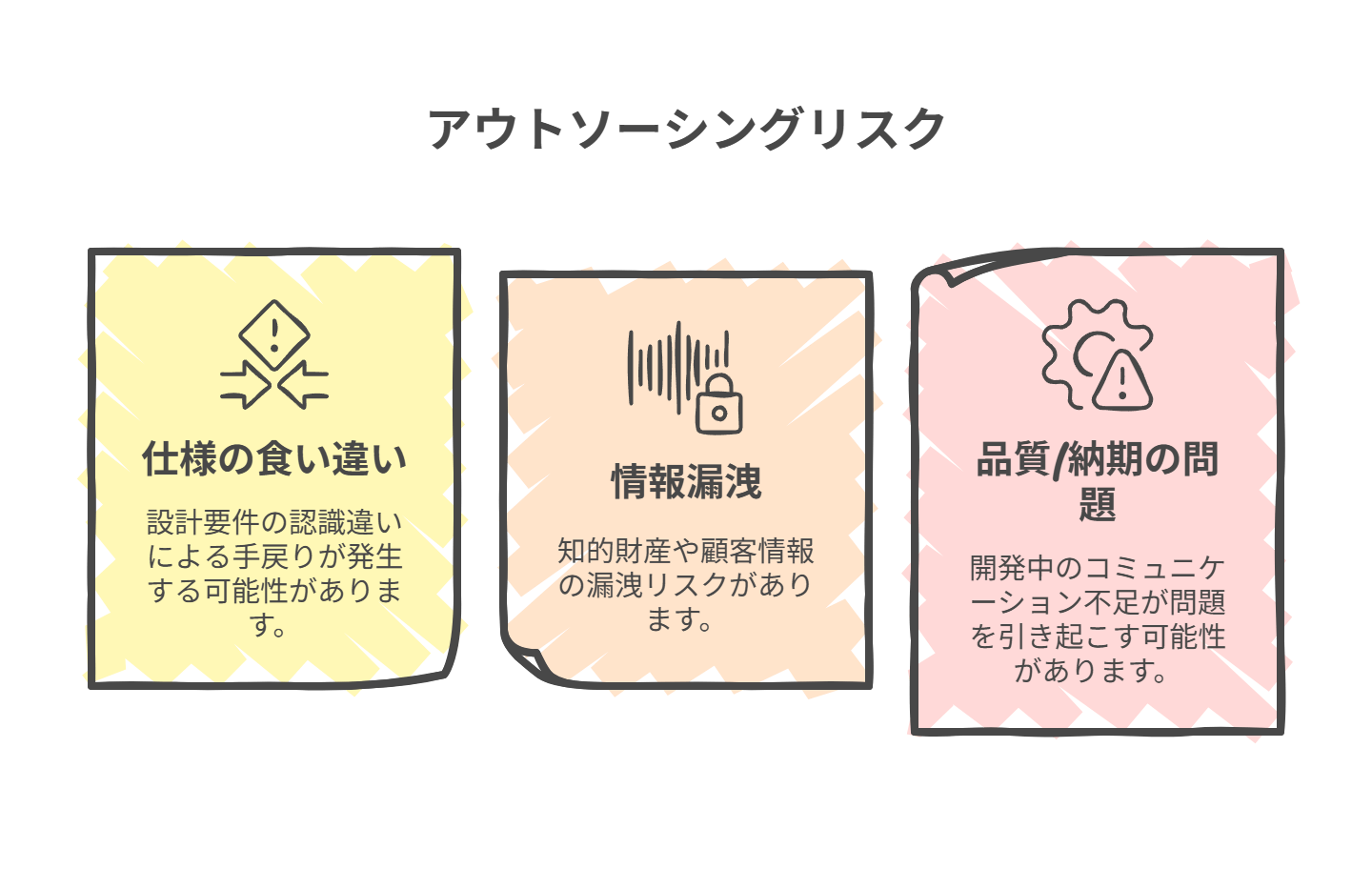

設計外注には多くの利点がある一方、リスク管理が成功のカギとなります。以下のようなトラブルを防ぐため、事前の対策が欠かせません。

よくあるリスク

・仕様の食い違い:初期要件の不一致による手戻り

・情報漏洩:知的財産や顧客情報の流出リスク

・品質や納期のトラブル:コミュニケーション不足が原因

有効な対策

・成果物の段階的な確認・検証

・NDA(秘密保持契約)の締結

・定期的な進捗報告・レビューの実施

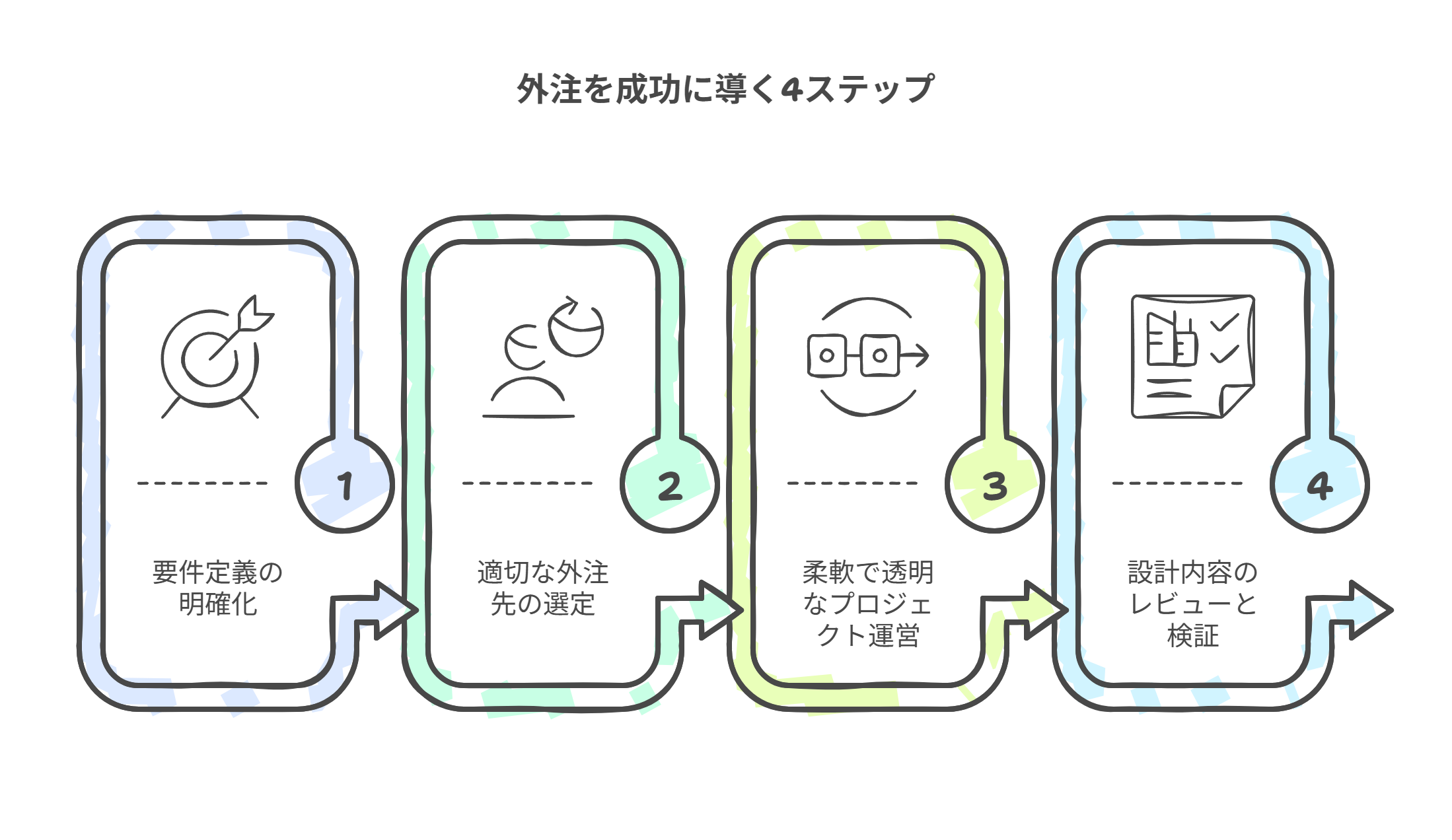

外注を成功させる4つのステップ

外注を単なる作業委託ではなく共創プロジェクトとして機能させるには、次のようなプロセスを意識することが重要です。

1. 要件定義の明確化

製品の目的・性能・制約・設計思想などを具体的に伝える。

2. 適切な外注先の選定

実績・専門性・対応力・相性などを総合的に評価する。

3. 柔軟で透明なプロジェクト運営

進捗の可視化(定例会議、ドキュメント共有)を徹底する。

4. 設計内容のレビューと検証

要所での確認・改善により品質と方向性を確保する。

まとめ|ハードウェア設計の外注は、開発戦略の一部へ

ハードウェア設計の外注は、単なる外部委託ではなく、知見と経験を持つ設計パートナーとの共創です。

正しく外注を活用すれば、製品開発はよりスピーディに、かつ高品質に進化します。

「技術力の拡張」として外注を戦略的に活用することが、ものづくり現場の未来を切り拓くカギとなるでしょう。