金属を樹脂化する際に抑えておきたい5つの重要ポイント

しかし、単に金属を樹脂へと「置き換える」だけでは、強度不足や耐久性の劣化、寸法変化による不具合などのリスクを伴います。素材の変更ではなく、機能の再設計という視点を持つことが非常に重要です。

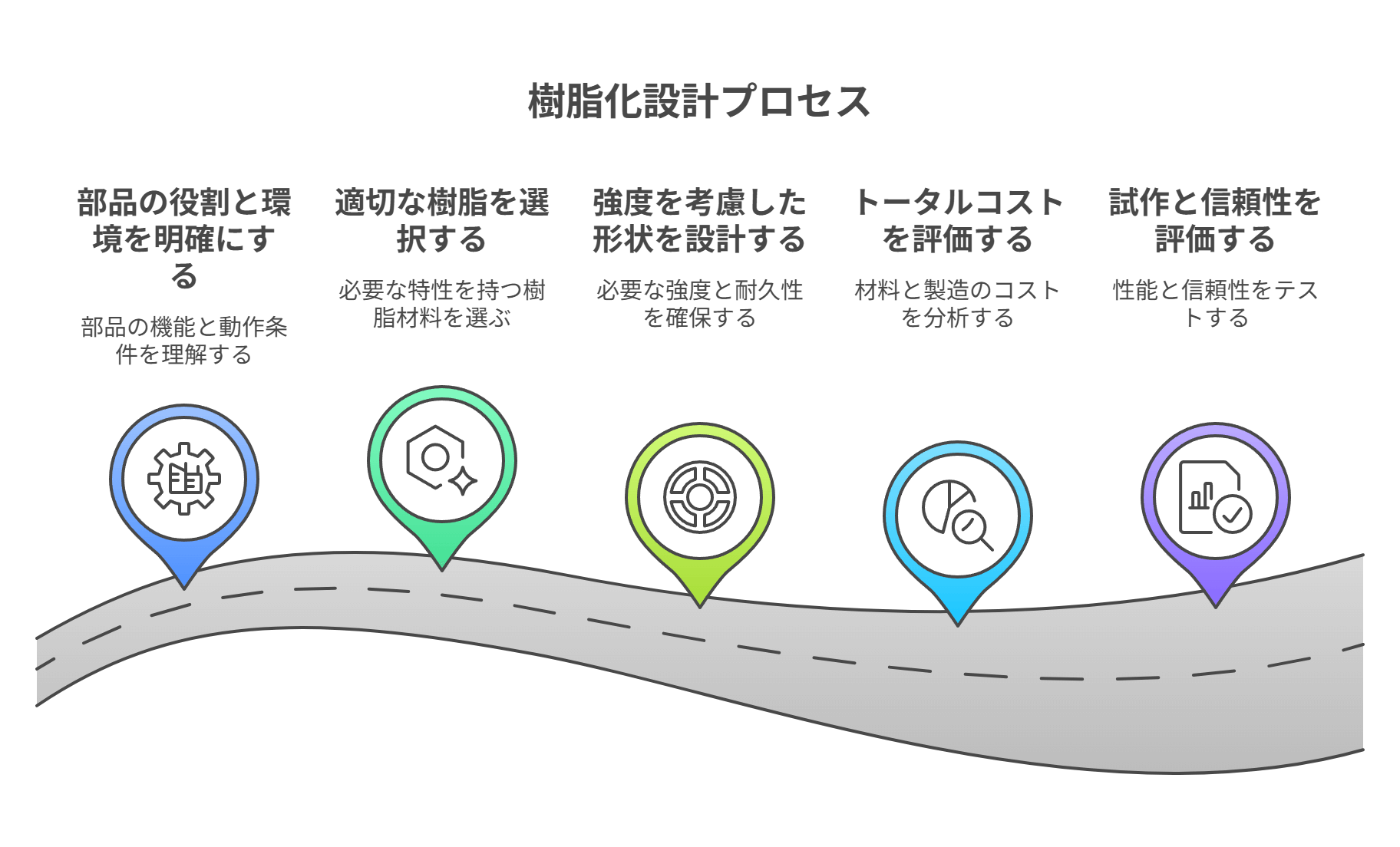

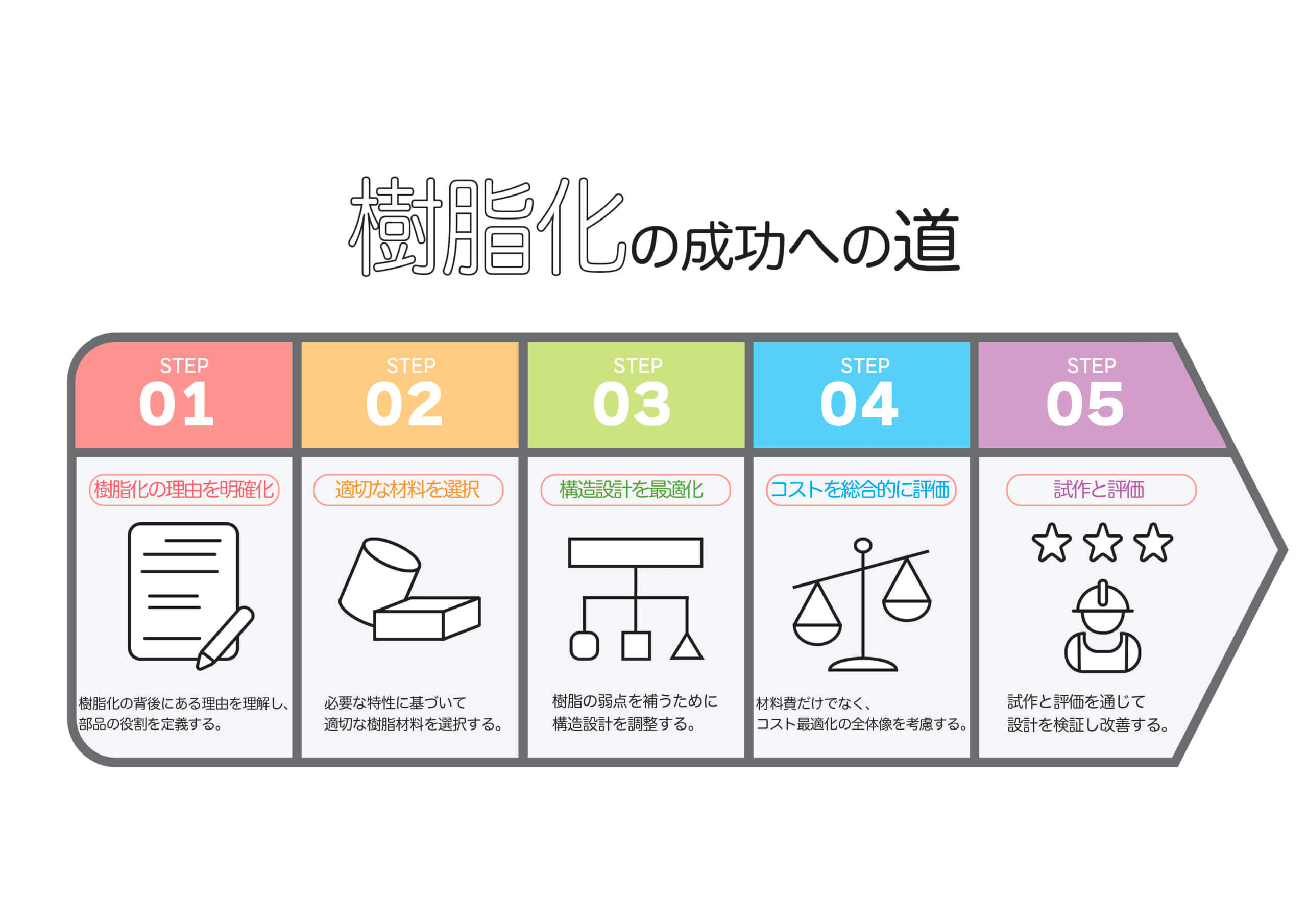

本記事では、金属の樹脂化を成功に導くために押さえておきたい5つのポイントを、設計・材料選定・コスト評価の観点から詳しく解説します。

1.使用条件と性能要件を明確にする

樹脂化設計の第一歩は、その部品が担う役割や使用環境を正確に把握することです。特に以下の要件は、樹脂選定や形状設計に直結します。

・荷重の種類(引張・圧縮・せん断)とその大きさ

・使用温度と熱膨張の影響

・薬品、湿気、紫外線などの環境要因

・寸法精度と許容変形量

・絶縁性または導電性の必要性

この段階での認識の甘さが、後の不具合につながるリスクを高めます。「どの性能を維持・強化すべきか」を明確にすることが、正しい樹脂化のスタートです。

2.目的に合った樹脂材料を選定する

樹脂には数百種類の素材があり、それぞれ強度・耐熱性・成形性・コストが異なります。用途に応じた適切な材料選定が不可欠です。

・高強度:GFナイロン、PPS

・高耐熱性:PEEK、PPS、LCP

・耐薬品性:PFA、PTFE、PEEK

・コスト・成形性重視:ABS、PP、PE

・絶縁性が必要:PC、PBT、PPS

さらに、ガラス繊維・炭素繊維・難燃剤などの添加剤により、特性を大きく向上させることも可能です。

3.強度を確保するための形状設計を行う

金属に比べて剛性が低い樹脂では、形状による強度補完設計が不可欠です。

・リブの追加による補強

・肉厚の最適化(厚すぎるとヒケ・反り、薄すぎると強度不足)

・アンダーカットを避けた成形性重視の形状

・締結部の補強構造(ボス周囲のリブなど)

4.コストは「トータル」で評価する

材料費だけで判断せず、加工性・組立性・二次加工の省略なども含めたトータルコストで評価することが重要です。

・一体成形により部品点数・組立工数を削減

・軽量化による輸送コスト削減

・表面処理や塗装の不要化

5.試作と信頼性評価でトラブルを防ぐ

どれだけシミュレーションしても、実際に形にして確認することが最も重要です。特に以下のような物理的評価は欠かせません。

・強度試験(破壊・衝撃)

・耐熱・耐薬品試験

・繰返し荷重による疲労試験

試作の段階で問題点を洗い出しておくことで、量産後のトラブルを未然に防ぐことができます。

まとめ:金属からの樹脂化は設計と材料知識の融合が重要

金属部品の樹脂化は、材料知識・設計ノウハウ・コスト視点を複合的に活用する高度な技術テーマです。

「とりあえず安くなりそうだから」ではなく、明確な目的・評価基準・設計方針を持って取り組むことが、樹脂化成功の条件です。適切なパートナーと連携し、信頼性の高い部品づくりを実現しましょう。